L’impression multicolore est une fonctionnalité convoitée par tous les passionnés d’impression 3D. Bambu Lab propose deux solutions techniques pour y parvenir : le système AMS de changement automatique de filament et le système à double extrusion H2D. En théorie, ces deux méthodes permettent de changer de couleur, mais en pratique, l’impression multicolore est loin d’être aussi simple qu’on pourrait le penser.

L’impression multicolore avec le système AMS entraîne une grande quantité de gaspillage de matériau et un coût temporel très élevé. À chaque changement de couleur, la machine doit d’abord expulser une section de l’ancien filament, puis nettoyer soigneusement la buse dans une tour de purge pour éviter tout mélange de couleurs. Ce processus consomme beaucoup de matière et allonge considérablement le temps d’impression.

Par exemple, un modèle fini pesant 77 grammes et comportant 510 couches nécessite environ 4 à 5 heures d’impression en monochrome. Cependant, avec une impression bicolore où chaque couche implique un changement de couleur, chaque transition entraîne une purge et un nettoyage du filament, ce qui fait grimper le temps total d’impression à au moins 17 heures. Même si le modèle est structurellement simple et ne nécessite pas de supports complexes, les déchets générés uniquement par le changement de couleur dépassent les 180 grammes, soit plus du double du poids du modèle final.

Et cela ne concerne que l’impression bicolore. Avec trois ou quatre couleurs, le gaspillage de matériau et le temps d’impression augmentent de façon exponentielle. Même en mettant de côté le coût des matériaux, une impression continue de plusieurs dizaines d’heures met fortement à l’épreuve les performances de la machine. En cas d’erreur en cours de route, tout le travail peut être perdu.

Ainsi, dans le système AMS, l’impression multicolore relève davantage de la démonstration technique que d’une solution réellement adaptée à un usage quotidien. La véritable utilité de l’AMS réside dans le changement automatique de filament ; pour l’impression multicolore, il s’avère plutôt gadget.

Le nouveau système H2D à double extrusion lancé par Bambu Lab adopte une approche totalement différente de l’impression multicolore par rapport au système AMS.

Principe de base :

Le H2D dispose de deux buses indépendantes, chacune chargée d’un filament différent. Cela permet de monter simultanément deux matériaux ou couleurs distincts.

Pendant l’impression, au lieu de changer de filament à chaque couche comme avec l’AMS (ce qui implique purge et nettoyage), les deux buses travaillent en alternance selon les besoins de changement de couleur.

Ce mode de fonctionnement réduit considérablement les purges inutiles et simplifie le processus de nettoyage, ce qui se traduit par un gaspillage de matériau bien moindre et une vitesse d’impression nettement supérieure.

Exemple comparatif :

Avec l’AMS, pour un modèle bicolore de 77 g, chaque couche nécessite un changement de filament, ce qui entraîne une impression passant de 4-5 heures à environ 17 heures, en grande partie à cause du temps consacré au nettoyage et aux purges.

Avec le H2D, ce même modèle :

Ne nécessite que quelques secondes supplémentaires par couche pour le changement de buse.

Le temps total d’impression n’augmente que de 10 à 20 % par rapport à une impression monochrome — soit environ 6 heures au lieu de 5.

Le gaspillage de matériau est bien moindre : environ 50 g de déchets avec le H2D contre 180 g avec l’AMS.

Inconvénients du système à double extrusion :

Gestion des buses : la buse inactive doit être bien gérée pour éviter les fuites (refroidissement ou retrait hors du plateau), sinon cela risque de salir l’objet imprimé.

Calibrage précis : les deux buses doivent être parfaitement alignées (X/Y/Z), sinon les jonctions de couleurs peuvent être décalées.

Complexité du tranchage : l’utilisateur doit bien maîtriser les paramètres de double extrusion (zones de stationnement, tours de purge, murs de protection…).

Nombre de couleurs limité : le H2D ne permet d’imprimer que deux couleurs ou matériaux en même temps. Pour 3 ou 4 couleurs, il faut l’associer à l’AMS ou procéder à des changements manuels de filament.

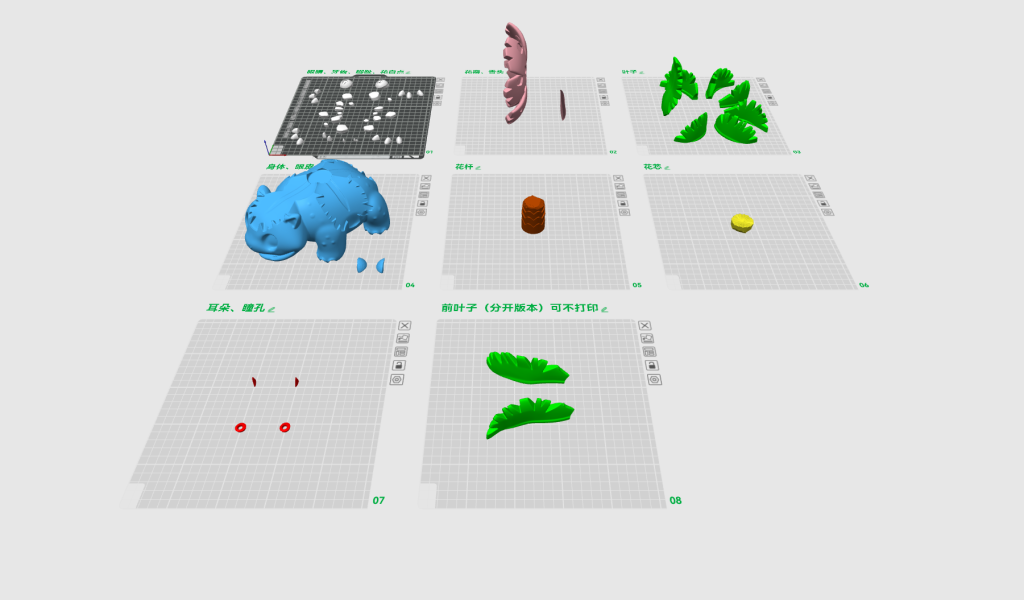

Pour réaliser une impression multicolore de manière efficace et pratique, la méthode la plus fiable reste aujourd’hui l’impression en pièces séparées. Cela consiste à diviser, dès l’étape de modélisation, les différentes parties colorées en éléments indépendants, puis à les imprimer séparément, couleur par couleur, avant de les assembler manuellement.

Cette approche permet de réduire au maximum le gaspillage de matériau, de raccourcir considérablement le temps d’impression et d’éviter l’usure ou les dysfonctionnements causés par les changements de filament fréquents.

Cependant, elle demande une certaine maîtrise de la modélisation et du tranchage, donc une bonne connaissance des logiciels de modélisation 3D. Cela ne concerne que les créateurs ; si vous souhaitez simplement imprimer des modèles existants, il vous suffit de choisir les bonnes couleurs de filament.

Si vous ne voulez pas apprendre à modéliser en pièces, une autre option consiste à imprimer en monochrome puis à peindre manuellement. Pour les personnes patientes ayant une base en peinture, cette méthode permet de limiter les déchets tout en apportant une touche personnelle et un niveau de détail unique à vos créations.

L’imprimante 3D offre aux utilisateurs la possibilité de réaliser leurs rêves en multicolore, mais la réalité est souvent moins idyllique.

L’impression multicolore n’est pas impossible, mais elle nécessite de trouver un équilibre entre coût, temps et complexité technique.

C’est en comprenant ces réalités que l’on peut tirer pleinement parti de son imprimante 3D, sans se laisser piéger par la promesse trompeuse du « multicolore », au détriment de son portefeuille et de son temps.